жидкий полиуретан для форм

Жидкий полиуретан для форм – тема, которая часто вызывает недопонимание. Многие новички, приступая к изготовлению пресс-форм, считают, что существует универсальное решение, один полиуретан подходит для всех задач. Это заблуждение. Вообще, я вижу, как люди тратят кучу времени и денег, пытаясь адаптировать один и тот же состав под разные типы материалов и детали. Потому что, как показывает практика, в этой области не бывает простых решений. И вот, собственно, о чем я хочу сегодня поговорить – не о теоретических рассуждениях, а о конкретных вещах, которые я наблюдал и делал в своей работе.

Почему универсального решения не существует?

В первую очередь, дело в свойствах самих пресс-форм. Материал, для которого вы делаете пресс-форму, будет сильно влиять на выбор полиуретана. Например, пресс-формы для литья под давлением металла требуют совершенно иного типа полиуретана, чем пресс-формы для термопластов или резины. Разная температура процесса, различное давление, требования к износостойкости – все это факторы, которые нужно учитывать. Использование “средней температуры” полиуретана, как правило, приводит к преждевременному износу или некачественной детали.

Еще один важный момент – это детализация пресс-формы. Если вам нужна высокая точность и гладкая поверхность, то вам придется использовать полиуретан с низкой вязкостью и хорошей усадочной способностью. Иначе, вы получите неровности и дефекты, которые потом сложно исправить. В противном случае, слишком высокая вязкость может привести к плохому заполнению мелких деталей и образованию воздушных пробок.

Не стоит забывать и про химическую стойкость. Многие материалы, которые используются в качестве заготовок для пресс-форм, содержат агрессивные вещества. Ваш полиуретан должен быть устойчив к этим веществам, иначе пресс-форма быстро разрушится. Это, кстати, часто недооценивается, но последствия могут быть весьма неприятными. Недавно столкнулись с проблемой при изготовлении пресс-формы для деталей, окрашиваемых в яркие цвета. Выбранный нами полиуретан начал разрушаться под воздействием краски, что привело к серьезным повреждениям пресс-формы.

Выбор подходящего полиуретана: ключевые параметры

Итак, с чего же начать? Прежде всего, нужно определить требования к вашей пресс-форме. Какой материал будет лить? Какая температура и давление будут использоваться? Какая требуемая точность и гладкость поверхности? Ответы на эти вопросы помогут вам сузить круг поиска.

Вязкость и усадка

Как я уже говорил, вязкость – это один из ключевых параметров. Чем ниже вязкость, тем легче полиуретан заполняет мелкие детали. Но слишком низкая вязкость может привести к потере детализации. Усадка – это также важный фактор. Полиуретан с высокой усадкой может привести к деформации пресс-формы и неправильной форме детали. Важно тщательно изучить технические характеристики и подобрать состав с оптимальным соотношением этих параметров.

На практике, приходится часто проводить собственные эксперименты, чтобы определить оптимальный состав. Мы в ООО Цзянъинь Дэсай Химическая Торговая Компания часто работаем с индивидуальными заказами, и часто приходится подбирать полиуретан под конкретные нужды клиента. Это требует определенных знаний и опыта.

Температурная стойкость

Температурная стойкость – это еще один важный параметр. Полиуретан должен выдерживать температуры, которые используются в процессе литья. Если температура превысит допустимый предел, то полиуретан начнет разрушаться, что приведет к деформациям и повреждениям пресс-формы. В нашем каталоге представлен широкий выбор полиуретанов с различной температурной стойкостью. Мы предлагаем как стандартные, так и специальные составы, которые могут выдерживать экстремальные температуры.

Химическая стойкость

Этот параметр часто недооценивается, но он может сыграть решающую роль. Полиуретан должен быть устойчив к химическим веществам, которые используются в процессе литья. Например, если вы лить полиамид, то вам нужно использовать полиуретан, устойчивый к растворителям и кислотам. В противном случае, пресс-форма быстро разрушится. Мы тщательно изучаем химическую стойкость каждого полиуретана, который предлагаем, и всегда предоставляем полную информацию нашим клиентам.

Опыт работы с жидким полиуретаном для форм

Я personally, участвовал в разработке полиуретановых пресс-форм для самых разных изделий – от автомобильных деталей до бытовой техники. Мы работали с полиуретанами различных типов – от стандартных до специальных. И могу с уверенностью сказать, что правильный выбор полиуретана – это залог успеха. Например, недавно мы разработали пресс-форму для литья поликарбоната. Это довольно сложный материал, который требует высокой температурной стойкости и химической стойкости. Мы выбрали специальный полиуретан, который выдерживает температуры до 250 градусов Цельсия и устойчив к воздействию кислот и щелочей. Пресс-форма прослужила без каких-либо повреждений более года, что свидетельствует о правильном выборе материала.

Возможные проблемы и их решения

Во время работы с жидким полиуретаном для форм могут возникать различные проблемы. Например, могут возникать дефекты поверхности, такие как царапины, сколы и вмятины. Это может быть вызвано неправильным процессом отверждения, использованием неподходящего полиуретана или несоблюдением технологических требований. В таких случаях необходимо тщательно проанализировать причину проблемы и принять соответствующие меры. Часто это сводится к оптимизации процесса заливки и отверждения, а также к корректировке параметров полиуретана.

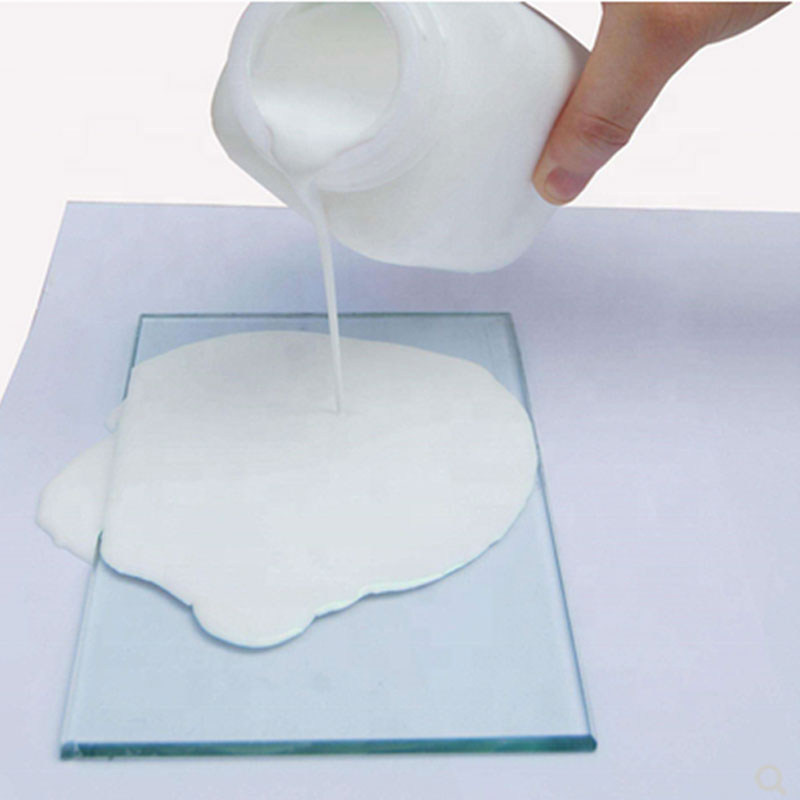

Еще одна распространенная проблема – это образование воздушных пробок. Это может быть вызвано плохим заполнением формы или наличием пузырьков воздуха в полиуретане. Чтобы избежать этой проблемы, необходимо использовать полиуретан с низкой вязкостью и тщательно удалить воздух из формы перед заливкой. Мы рекомендуем использовать вакуумную систему для удаления воздуха. Компания Jiangyin Desay Chemical Trade Co.,ltd предлагает широкий спектр материалов и технических решений, которые помогут вам решить любые проблемы, возникающие при работе с жидким полиуретаном для форм.

Помните, что выбор полиуретана для пресс-форм – это не просто подбор материала, это комплексный процесс, который требует знаний, опыта и внимательного подхода. Если вы не уверены в своем выборе, лучше обратиться к специалистам. Мы всегда готовы помочь вам с выбором подходящего полиуретана и предложить оптимальное техническое решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клей для машинной коробки

Клей для машинной коробки -

Полиуретан

Полиуретан -

Клей для обратной стороны керамической плитки

Клей для обратной стороны керамической плитки -

2:1 эпоксидная смола

2:1 эпоксидная смола -

1:1 эпоксидная смола

1:1 эпоксидная смола -

ПУ двухкомпонентный клей AB

ПУ двухкомпонентный клей AB -

Ковровый клей

Ковровый клей -

Пластиковый клей с вакуумным всасыванием

Пластиковый клей с вакуумным всасыванием -

Канифольная эмульсия

Канифольная эмульсия -

3:1 эпоксидная смола

3:1 эпоксидная смола -

Слюдяный порошок

Слюдяный порошок -

Клей для бумажных трубок на водной основе

Клей для бумажных трубок на водной основе